Ученые оценивают первые результаты своей работы как обнадеживающие, а производство топлива из продуктов пиролиза — рентабельным. Как сообщили в пресс-службе НГУ, только 5% от массы пластика превращается в газ, остальное каталитическая установка превращает в качественное синтетическое топливо.

Созданием технологии преобразования неперерабатываемого пластика в синтетического топлива ученые НГУ занимаются совместно с учеными Института катализа им. Г.К. Борескова СО РАН и частной компанией «Ониум плюс» (она специализируется на научных исследованиях и разработках в области естественных и технических наук, резидент «Сколково»).

Идею технологии и оборудование для ее реализации предложили специалисты «Ониум плюс». Они обратились к ученым НГУ с просьбой доработать технологию так, чтобы из пиролизного масла и его фракций, полученных из пластиковых отходов, можно было получить пригодное для использования топливо.

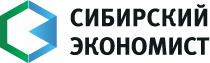

Для экспериментов специалисты компании создали две каталитических установки — пилотную и лабораторную. Пилотная работает на предприятии, а лабораторная установлена в лаборатории кафедры физической химии факультета естественных наук НГУ. За первые три недели работы этой установке ученые получили первые три литра керосина.

Сейчас проводят параллельные испытания каталитического процесса. Обе установки работают круглосуточно в непрерывном режиме. Ученые НГУ подбирают составы катализаторов, условия протекания процесса, температурный режим, давление, скорость потоков, а специалисты компании проводят ресурсные испытания в увеличенных масштабах.

В чем суть технологии

Разрабатываемая технология состоит из нескольких стадий:

- Пиролиз. Неперерабатываемый пластик подвергается термической деструкции без доступа кислорода при температуре от 400 до 600 °C. На выходе получается пиролизное масло — неоднородная жидкая смесь углеводородов, содержащая большое количество нежелательных примесей, темно-желтого цвета с резким неприятным запахом.

- Жидкий продукт пиролиза пластиковых отходов, который в основном представляет собой средние и тяжелые фракции с большим количеством непредельных углеводородов, из сырьевой емкости с помощью жидкостного насоса высокого давления поступает в смеситель, где смешивается с водородом под давлением 40 атмосфер.

- Затем смесь порционно поступает в реактор, внутри которого происходит каталитическая реакция в условиях высокого давления и высокой температуры. В зависимости от состава катализатора происходит гидрирование, гидрокрекинг или гидроизомеризация.

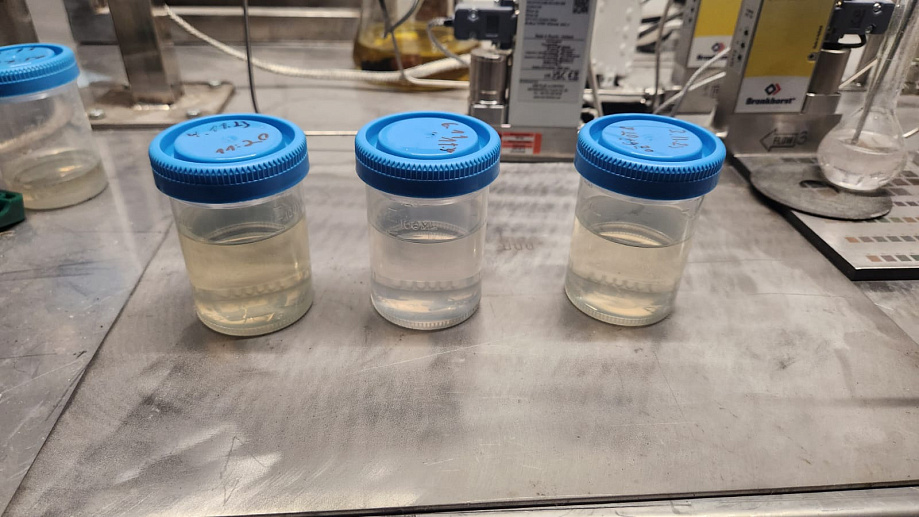

Предварительные эксперименты ученые НГУ проводили с никель-молибденовыми катализаторами на алюмооксидном носителе. На них в трубчатых реакторах первый раз они получили прозрачную бесцветную жидкость с нерезким запахом керосина.

Но применять ее для двигателей внутреннего сгорания еще нельзя. Ученым нужно разработать новый состав и способ синтеза катализатора, но и модифицировать установку по гидрированию, подобрать оптимальные параметры каталитического процесса, отработать все циклы автоматической регенерации катализатора.

Разработчики считают, что в целом технология уже практически готова к внедрению

По словам доцента кафедры физической химии ФЕН НГУ Екатерины Пархомчук, при первых попытках переработки жидкого продукта пиролиза полимерных отходов удалось синтезировать вещество температура замерзания которого составляла около нуля градусов Цельсия.

«Этот показатель гораздо выше того, которого мы были намерены достичь. Поэтому пришлось подобрать такой состав катализаторов, который инициировал бы реакцию крекинга и изомеризации, приводящие к сильному понижению температуры замерзания. И сейчас она составляет уже −20 градусов. За три недели непрерывной круглосуточной работы мы выделили из продукта пиролиза около 3 литров качественного незамерзающего керосина, который можно использовать как добавку к топливу. Скорость выработки — 6 мл в час», — рассказала Екатерина Пархомчук.

По словам Екатерины Воробьевой, аспиранта кафедры физической химии Факультета естественных наук НГУ, создание технологии преобразования сырьем, которое так сильно отличается от нефти, в топливо — очень интересная задача, потому что пластиковых отходов становится все больше, и не все их них можно переработать.

«Захоронение на свалках — не решение проблемы. Для меня, с точки зрения науки, интересно выявить особенности переработки данного сырья, а также требования к свойствам катализатора, которые позволят стабильно и долго получать качественные моторные топлива и масла из неперерабатываемых отходов в ценное топливо», — говорит Екатерина Воробьева.

Производство топлива из продуктов пиролиза разработчики технологии считают рентабельным, так как только 5% исходного вещества превращается в газ, остальное — превращается в качественное синтетическое топливо. В компании «Ониум плюс» тоже параллельно проводят испытания и работают над созданием пилотной установки с десятками микрореакторов одновременно, чтобы вывести процесс производства на литры в час и рассчитать его себестоимость, что необходимо для дальнейшего промышленного внедрения.

Фото: www.nsu.ru

Lx: 5122