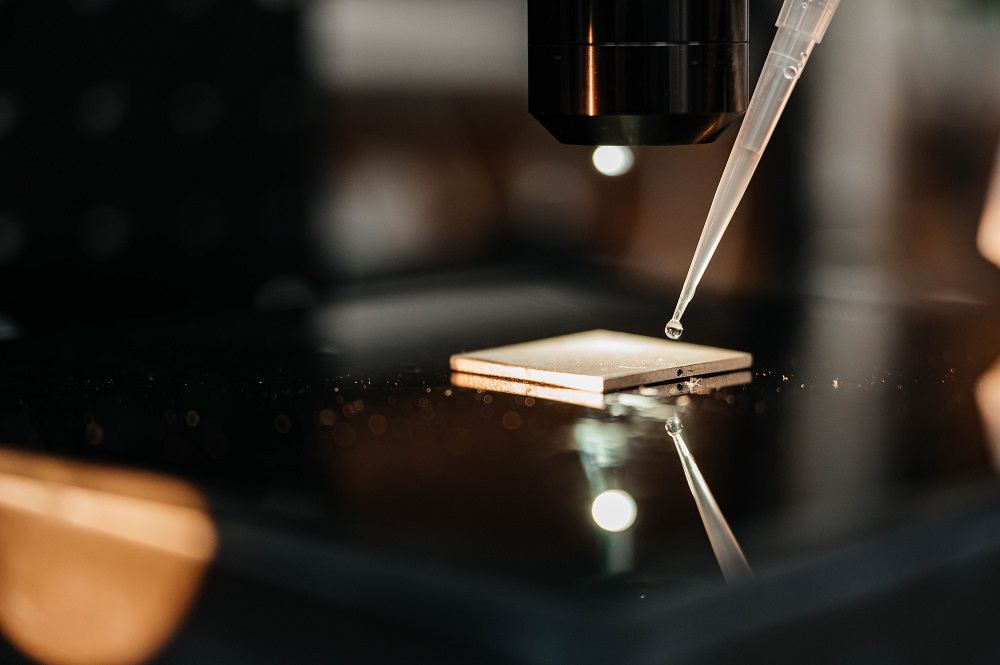

Разработкой нового метода создания конструкционных бифильных материалов занимаются ученые Томского политехнического университета.

Как рассказали в пресс-службе вуза, особенность нового метода в том, что функциональными свойствами итогового изделия можно управлять, что позволит в разы увеличить эффективность испарения жидкости с поверхности, а значит — лучше охлаждать оборудование.

По словам доцента Исследовательской школы физики высокоэнергетических процессов ТПУ Дмитрия Феоктистова, специалисты вуза создали свой уникальный подход на основе лазерной обработки: модифицированная лазерным излучением поверхность металлов устойчива к коррозии и абразивному износу.

Обработка выглядит так: наносекундный лазер в микрометровом масштабе создает на приповерхностном слое материала заданную текстуру. После этого изделие очищают в ультразвуковой ванне и придают поверхности супергидрофобные свойства. На готовый материал с помощью лазера наносят элементы текстуры, которые придают ему супергидрофильные свойства.

«Мы разработали подход, позволяющий прогнозировать формируемую лазерным излучением конфигурацию текстуры на обрабатываемой поверхности, например, микростолбики или микроканалы. После чего определенным участкам поверхности мы придаем необходимые свойства смачивания (супергидрофильные или супергидрофобные)», — рассказал руководитель проекта, доцент научно-образовательного центра И.Н. Бутакова Евгения Орлова.

«Известно достаточно много методов и подходов создания супергидрофобных, супергидрофильных и бифильных конструкционных материалов. Но большинство из них дорогие в реализации и не масштабируемы к деталям, технологическим поверхностям реально действующих установок. Кроме того, их свойства не долговечны. Для решения этой задачи мы создали свой уникальный подход на основе лазерной обработки», — пояснил Феоктистов.

Lx: 1840