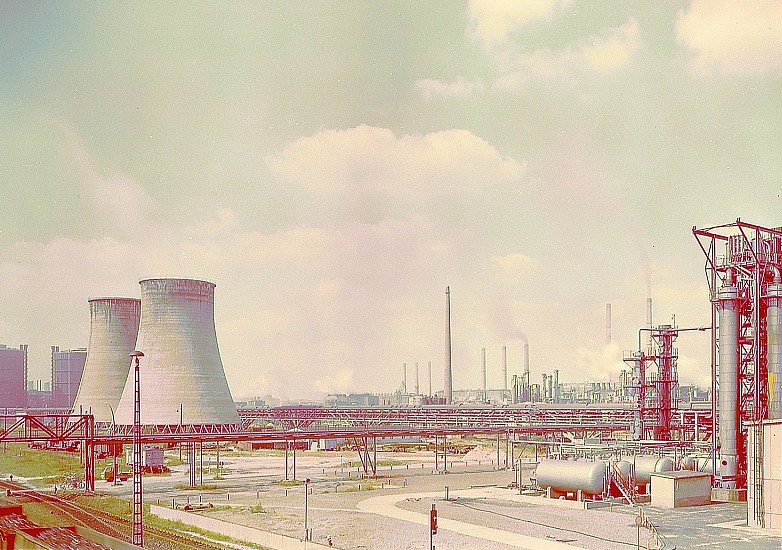

Интересная статья о способе извлечения глинозема из золы крупных тепловых электростанций позволяет предложить технико-экономический план вполне в духе советского планирования и идей Г.М. Кржижановского. Исследователи из Института геохимии и аналитической химии имени В.И. Вернадского РАН (Москва), Уральского федерального университета (Екатеринбург) и Университета Тунцзи (Китай) смогли получить из золошлаковых отходов Рефтинской ГРЭС глинозем.

Так вот, теперь экономика вопроса. Рефтинская ГРЭС сжигает Экибастузский уголь с очень высокой зольностью, 40-42%. Поэтому золошлаковых отходов ежегодно накапливается 4-4,5 млн тонн. Если грубо взять извлечение глинозема в 25% от количества золы, то получится около 1 млн тон глинозема. Это сырье для производства 500 тысяч тонн алюминия. Иными словами, Рефтинская ГРЭС, если ее снабдить комплексом по переработке золы, может снабдить глиноземом крупный алюминиевый завод.

То же самое можно сказать и о кузбасском угле. Он тоже включает в себя золу, пусть и в не в столь циклопическом содержании, от 8 до 22%. В этой золе также содержится 18-26% глинозема, который тоже можно извлечь по вышеуказанной технологии. Каждый миллион тонн кузбасского угля содержит от 80 до 220 тысяч тонн золы, в которой от 20 до 55 тысяч тонн глинозема или от 10 до 27,5 тысяч тонн алюминия. В 2023 году Кузбасс добыл 214 млн тонн угля, в котором было порядка 8 млн тонн глинозема или 4 млн. тонн алюминия.

Кузбасские угольщики попали теперь в тяжелую ситуацию, когда им экспортный вывоз если не заблокируют, то, во всяком случае, сильно сократят. К этой теме мы обращались много раз, и всякий раз вставал вопрос: что делать?

Так вот, уголь может рассматриваться как полиметаллическая руда, которая помогает перерабатывать сама себя. Дело в том, что кроме глинозема в угольной золе есть еще цветные металлы, такие как цирконий (3 кг на тонну), медь (3,7 кг на тонну; в годовой добыче Кузбасса за 2023 год меди было 158 тысяч тонн), свинец (4,8 кг на тонну), цинк (16 кг на тонну), ванадий (5 кг на тонну), вольфрам (1,5 кг на тонну), есть и редкоземельные металлы, такие как ниобий, галлий и германий. Ну и алюминий.

Сжигание угля дает тепловую и электрическую энергию, которую отчасти можно пустить на переработку золошлаковых отходов. В разработанной технологии сырье проходит две стадии нагрева и одну стадию прокаливания, а также электролиз глинозема и получение готового алюминия.

Иными словами, возможен комбинат, в рамках которого уголь добывается, сжигается в ГРЭС для получения тепловой и электрической энергии, а зола тут же перерабатывается для извлечения глинозема, переплавляемого в алюминий; переработка золы и выплавка алюминия снабжаются теплом и электроэнергией от ГРЭС, входящей в комбинат.

Понятно, что это пока что общая идея, тогда как надо делать проработку и расчеты по месту, то есть под конкретную ГРЭС или под проект новой ГРЭС, оснащенной с учетом технологических нюансов. Потому что очень выгодно и интересно комбинировать сжигание угля и обжиг алунита, то есть производить обжигание внутри топки ГРЭС. Если это получится сделать, то тогда не нужно будет строить отдельный цех обжига с печами и значительным расходом топлива. Прогрев раствора золы в смеси серной кислоты и бисульфата аммония, а также прогрев алюминийаммонийных квасцов - одного из полуфабрикатов технологии извлечения, было бы интересно проводить с использованием тепла, полученного от экономайзера или дымовых газов ГРЭС.

Получается петлевая схема комбинирования переработки золы и ГРЭС. Первая петля - прогрев раствора золы в кислоте - соединяется с экономайзером. Вторая петля - прогрев квасцов - соединяется с отходящими дымовыми газами. Третья петля - обжиг алунита - соединяется с топкой сжигания угля.

Некоторые необходимые реактивы, такие как серная кислота, аммиак и бисульфат аммония, тоже можно получить из угля же, улавливая серу, а также получая аммиак при газификации угля. Некоторые добавочные установки и все производство становится почти что самодостаточным, получая почти весь набор необходимого сырья, топлива и энергии все из того же самого угля.

Такой тепло-энерго-химико-металлургический комбинат вполне в состоянии избавить кузбасских угольщиков от проблемы вывоза угля, если не целиком, то по большей части. К тому же, комбинат получается довольно гибким, и его можно запроектировать как с упором на цветную металлургию, так и с упором на цемент или на минеральные удобрения, если применять комбинированную топку, осуществляющую полукоксование угля с улавливанием газов, или же предварительно уголь газифицировать, используя его на ГРЭС в газообразном виде. Газификация угля позволяет также направлять часть газа на органический синтез и получать, к примеру, пластмассы. Комбинат можно еще дополнить угольным метаном. Насколько мне известно, в Кузбассе сторонятся темы угольного метана, но запасы его огромны и целесообразно их использовать.

Над этой статьей витал дух некогда величественного, но уже почившего комбината VEB Gaskombinat Schwarze Pumpe в ГДР. Для тех, кто не застал эти благословенные времена, скажу, что этот комбинат производил из бурого угля газ, угольные брикеты, кокс, электроэнергию, а также смолу и некоторые жидкие продукты. В 1985 году, на пике своего развития, он производил 8,6 млрд квтч электроэнергии, 10,1 млн тонн брикетов, 5,5 млрд кубометров газа, 1,4 млн тонн кокса. Использование тепла в нем достигало 76,1% за счет тесно взаимосвязанных производств, или тепло-силового комбинирования, как говорил Кржижановский. Если бы немцы знали о возможности извлечения глинозема из золы, то они бы за это несомненно ухватились.

Не стоит сразу замахиваться на огромный комбинат. Лучше начать с небольших заводов, но полностью интегрированных, для получения опыта использования технологии. Потом вполне может быть построен крупный комбинат по комплексной переработке угля, который сможет использовать значительную часть добываемого в Кузбассе угля.

Помечтали - и хватит. Вряд ли такой тепло-энерго-химико-металлургический комбинат появится в Кузбассе при нашей жизни.

Lx: 6046